Оборудование для производства блоков в домашних условиях

Стремление удешевить строительство предполагает использование разнообразных инструментов и материалов, многие из которых целесообразно изготовить самостоятельно. Применение шлакоблоков – один из таких способов. Хотя этот стройматериал принадлежит к числу «старожилов» строительного рынка, востребованность таких изделий в индивидуальном строительстве сопоставима с популярностью пеноблоков и газоблоков, появившихся относительно недавно. Связано это с тем, что оборудование для производства шлакоблоков в домашних условиях не требует существенных финансовых затрат. Качество стройматериалов, сделанных в домашних условиях с помощью станка, не уступает заводской продукции.

Шлакоблок относится к очень популярным материалам, из которых возводятся постройки любого типа

Шлакоблоки: состав и пропорции

Дешевизна шлакоблоков обусловлена применением в качестве заполнителя обширного спектра материалов, многие из которых – отходы различных производств. Соответственно, существует несколько рецептур замеса раствора, но главным компонентом остается цемент. Строители предпочитают использовать портландцемент М400. При наличии цемента других марок пропорции будут несколько иными: марки с меньшим числом потребуют увеличения содержания цемента на 15-20%, применение более качественных цементов позволяет снизить его содержимое. Кроме цемента, раствор для шлакоблоков включает наполнитель и пластификатор. Наполнителем могут выступать подручные материалы, имеющиеся в наличии:

- опилки;

- отсев;

- зола;

- строительные отходы, включая кирпичный бой;

- песок;

- мелкие камни, гравий.

Пластификатор – добавка не обязательная, но она улучшает определенные свойства раствора. Различают пластификаторы, повышающие влаго- и морозоустойчивость смеси, что актуально для местности с суровым климатом. Можно встретить добавки, улучшающие прочностные характеристики раствора, препятствующие образованию трещин, ускоряющие процесс затвердевания рабочего раствора. Процентное содержание пластификаторов в смеси незначительное: для изготовления единицы продукции достаточно 3-5 грамм добавки.

Сама технология производства и состав шлакоблоков предусматривают то, что в блоках используются специальные приспособления и станки, которые можно сделать своими руками

Название «шлакоблоки» закрепилось за этим стройматериалом, поскольку при его изготовлении в советские времена применялся в основном угольный шлак – отходы металлургического производства. Сегодня наполнителем может выступать и другой материал, но в качестве примера приведем пропорции именно шлаковой смеси:

- три части шлака;

- одна часть гипса;

- вода.

Шлаковую смесь перед употреблением увлажняют. Приготовление такого раствора занимает 5-10 минут, при этом на один кубометр готовой смеси потребуется примерно 340-360 литров воды. Добавление пластификаторов улучшает определенные характеристики смеси, повышая себестоимость шлакоблока. При использовании красителей удается получить продукцию с различной цветовой гаммой, улучшающей эстетическое восприятие здания.

Пустотелые блоки удешевляют строительство, одновременно улучшая звуко- и теплоизоляционные свойства изделий, но прочность таких блоков не позволяет использовать их для производства фундамента и стен, подверженных высоким нагрузкам.

Производство шлакоблоков в домашних условиях

Готовое оборудование для изготовления строительных блоков стоит достаточно дорого. Приобретение заводских вибростанков оправдано только при ведении строительных работ, ведущихся в больших объемах. При частном строительстве предпочтительнее арендовать такое оборудование, но нельзя игнорировать и вариант самостоятельного изготовления.

Именно шлакоблок является наиболее выгодным материалом для строительства на своем участке, потому что в этом случае процесс быстрый, экономный и надежный

Шлакоблоки в формах

Альтернативный вариант – производство строительных блоков без использования вибрационного оборудования. Для этого потребуются формы необходимой геометрии и размеров. Они представляют собой прямоугольные коробки с боковыми стенками и дном. Предпочтительней изготовить формы, состоящие из двух-трех блоков – это позволит добиться экономии материала.

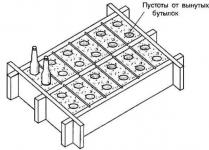

Заливаемый в форму раствор делают пластичным, что предотвратит образование пустот. При изготовлении пустотелых блоков в качестве пустотообразователя используется любой подходящий материал, например, стеклянные бутылки. Заполнив форму раствором, её утрамбовывают и оставляют на сутки-двое. Вынутый блок должен выстояться на протяжении месяца, после чего его можно употреблять для ведения кладочных работ.

Вибростанки для производства шлакоблоков

Качество изделий, изготовленных без использования вибрационного оборудования, оставляет желать лучшего, потому что плотность смеси при производстве будет намного ниже. Поэтому, если этот критерий входит в число определяющих – лучше потратиться на станок с виброустановкой. Они бывают двух видов:

- стационарные;

- мобильные (именуемые в народе «несушками»).

Изготовление шлакоблока в домашних условиях возможно с помощью как деревянных, так и металлических форм

Передвижные вибропрессы характеризуются компактными габаритами и простотой конструкции. Благодаря мобильности можно без проблем доставлять блоки к сушильной камере. Среди недостатков «несушек» можно отметить требование наличия достаточно больших и ровных площадей для хранения складируемой продукции.

Чтобы изготовить оборудование для шлакоблоков в домашних условиях, потребуется:

- изготовить матрицы (формы), представляющие собой стальные коробы размером 250х200х400 мм (стандартный размер блока);

- отрезки трубы длиной 250 мм и диаметром 80 мм используются для формирования в пустотелых блоках отверстий, но без наличия конусности заготовок выемка сырых шлакоблоков окажется затруднительной. Проблема решается расточкой отрезка на токарном станке;

- вибратор (электромотор мощностью 100-300 Вт, дополненный эксцентриком) крепится к матрице с помощью болтовых соединений, которые необходимо зафиксировать шплинтами. Сверху формы желательно приварить козырек, защищающий двигатель от непогоды и попадания брызг раствора;

- к нижним торцам матрицы для придания вибростанку устойчивости привариваются две профильные трубы, а набивка из резины по периметру матрицы защитит оборудование от быстрого износа;

- сверху матрицы крепятся ручки, на которые монтируются фиксаторы.

Такие блоки обладают достаточной крепостью и долговечностью

Процедура изготовления шлакоблоков с использованием самодельного вибропресса

Замешивать рабочую смесь можно вручную, но использование бетономешалки существенно упростит эту работу и улучшит качество раствора. Если объемы строительства большие, бетономешалка наверняка пригодится и для ведения других общестроительных работ, в противном случае можно одолжить её у знакомых.

Перед заливкой раствора в формы их необходимо смазать машинным маслом или аналогичным материалом, что впоследствии облегчит снятие матрицы и предотвратит прилипание уплотненной смеси к стенкам формы.

Готовая смесь укладывается в матрицу, после чего на раствор воздействуют прижимным пуансоном и вибратором. После окончания уплотнения форма поднимается, оставляя готовые блоки в поддоне. Весь процесс, от засыпки раствора до поднятия матрицы, занимает около минуты (при использовании жесткого раствора и вибрации с большой амплитудой).

Время затвердевания готовых изделий при их самостоятельном изготовлении – от недели до месяца, в зависимости от условий окружающей среды. Если хранить их в сухом и теплом помещении, для достижения нужной степени готовности будет достаточно 5-7 дней, при хранении извне и температуре воздуха не ниже 20 градусов – около месяца. Приготовление строительных блоков при более низких температурах не рекомендуется.

При использовании таких форм раствор должен быть однородным и достаточной густоты, чтобы заполнить эти формы без образования пустот

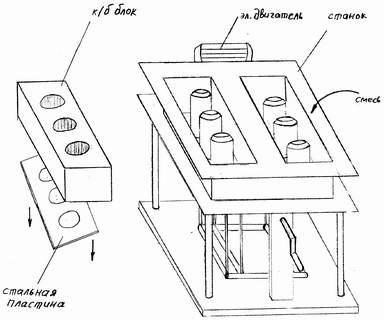

Вибростол для производства шлакоблоков

Эта конструкция отличается от вибропресса способом размещения формы. В данном случае рамная основа представляет собой металлическую столешницу (лист металла толщиной от 3 мм), которая устанавливается на металлические стойки, к которым сверху приварены пружины (автомобильные или мотоциклетные). Электродвигатель (например, от вышедшей из строя или неиспользуемой стиральной машины) монтируют непосредственно на столешницу, на вал мотора одевают шкив с эксцентриком, отвечающим за генерацию вибраций, передающихся на всю площадку.

Форма для заливки помещается на вибростол, в остальном процесс производства аналогичен рассмотренному выше. Такая конструкция, несмотря на простоту, используется реже, поскольку характеризуется рядом недостатков:

- сложностью с заполнением форм раствором;

- необходимостью предусмотреть механизм, облегчающий подъем формы;

- значительными трудозатратами, связанными с перемещением готовых блоков.

Расчет целесообразности отливки блоков

Если не принимать во внимание наличие возможности использования самостоятельно изготовленного вибропресса для ведения частного бизнеса, нелишним будет определение сроков окупаемости этого устройства.

Факторы, влияющие на себестоимость производства блоков:

- затраты на изготовление вибростанка;

- стоимость аренды площадей, требуемых для хранения шлакоблоков;

- стоимость материалов, идущих на изготовление раствора;

- затраты на используемую электроэнергию.

От расчета оптимального количества форм зависит загруженность оборудования. Ощутимо уменьшит себестоимость применение в форме нескольких пустот – прочностные характеристики при этом снизятся незначительно, а сэкономить на наполнителях можно до 50%. Использование красителей (кирпичного порошка, измельченного мела) позволяет изготавливать цветные изделия, а добавка пластификаторов увеличивает долговечность, морозостойкие и прочностные характеристики материала.

Вывод

Использование самодельного оборудования для изготовления строительных блоков считается целесообразным. Единственная проблема, которая возникнет после окончания работ, связанных с применением шлакоблочных стройматериалов – необходимость хранить или утилизировать такой вибростанок. Как вариант – продать его тем, кто только задумывается о строительстве дома, гаража, дачи или подсобных помещений.

Шлакобетон заслужил широкую популярность в строительстве по следующим причинам: имеет отличные тепло- и звукоизоляционные свойства, значительно ускоряет постройку, его можно изготовить в домашних условиях. Если вы решили сделать шлакоблок самостоятельно, то вам понадобится рецепт, чертеж станка (для автоматизации производства) и подробная инструкция.

Шлакобетонный блок представляет собой прямоугольный параллелепипед размером 390х190х188 мм и 3-мя небольшими отверстиями. Но главное для качественного стройматериала - ингредиенты, из которых он состоит. Для того чтобы создать прочный шлакоблок своими руками, вам понадобятся:

- крупный песок;

- доменный шлак;

- цемент М400 или выше;

- вибропресс.

Стоит отметить, что шлак является идеальным наполнителем для блоков. Однако в последнее время его выработка значительно снизилась, поэтому его можно заменить керамзитобетоном. В таком случае изготовление шлакоблоков обойдётся гораздо дороже.

Но даже если вы используете все вышеуказанные ингредиенты, качество строительного материала может оказаться довольно низким. Дело в том, что для шлакоблока главное - правильная геометрическая форма. Чем серьезнее будут отклонения от стандартов, тем больше средств потратится на строительство.

Форма для шлакоблоков

Для ее изготовления в домашних условиях лучше всего использовать стальной лист толщиной 3-4 мм. Длина формы составляет 390 мм, а ширина и высота - по 190 мм. Для создания 3 отверстий применяются 60-миллиметровые трубы, предварительно обработанные угловой шлифовальной машиной так, чтобы в итоге они приняли вид конусов. Вместо них можно установить деревянные бруски или наполненные водой бутылки.

Независимо от того, какой материал использовался для изготовления отверстий, необходимо его закрепить. Именно для этого предназначены перемычки, соединяющие две короткие стороны. Чтобы проще было засыпать раствор, форма для шлакоблоков должна иметь горловину. В идеальном варианте конструкция крышки оснащается прижимным механизмом.

Рецепт шлакобетона

В первую очередь стоит отметить, что не существует универсальной технологии производства шлакоблока. Пропорции раствора составляют 7:2:2:2 (шлак, песок, гравий, цемент и вода). Также в качестве наполнителя вы можете использовать золу, опилки, гипс, кирпичный бой.

Конечно, в маленьком проекте бетон для шлакоблоков можно делать самому. Но если вам нужно большое количество этого стройматериала, то необходимо автоматизировать процесс с помощью электрической бетономешалки на 0,2-0,5 кубометра.

Как сделать вибростанок

Во время постройки большого проекта изготовление шлакобетона своими руками становится тяжелой и неблагодарной работой. В таком случае идеальным вариантом является станок для шлакоблоков. Для этого необходимо:

- высокооборотный электродвигатель с 2-мя валами мощностью 0,6 кВт;

- 3-мм лист железа;

- арматура диаметром 12 мм;

- электросварка;

- болгарка;

- труба 75 мм в диаметре и длинной приблизительно 1,5 метра.

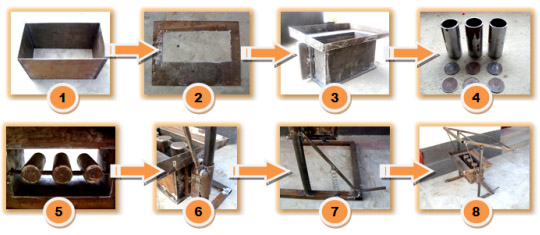

Подробная инструкция по изготовлению станка:

1. вырежьте из листа матрицы с расчётом на 2 блока - в результате должен получиться короб с одинаковыми отсеками;

2. нарежьте 6 кусков трубы (по длине как высота цилиндра);

3. придайте цилиндрам конусообразную форму - пропилите их до середины, обожмите тисками и заварите с двух сторон;

4. установите цилиндры в ряд по длине блока и соедините (расположение должно соответствовать отверстиям на заводском шлакоблоке);

5. сделайте пропилы посередине каждого отсека;

6. приварите с обратной стороны проушины;

7. припаяйте 4 болта под крепежные отверстия двигателя на наружной стороне поперечной стенки;

8. со стороны загрузки раствора установите фартук и лопасти (по краям станка);

9. отполируйте детали полученного агрегата;

10. изготовьте пресс в форме тела блока (при этом диаметр цилиндров должен быть больше на 3-5 мм);

11. приварите ручки к прессу;

12. окрасьте конструкцию грунтовкой и установите на станок мотор.

Чтобы переоборудовать электродвигатель, достаточно приварить на его валы болты. При этом оси должны совпадать. Для подбора нужной амплитуды и частоты вибрации воспользуйтесь гайками.

Поэтапное руководство

Чтобы изготовить блок самостоятельно, нужно пройти четыре технологических этапа:

- засыпка раствора в форму и включение вибратора на 3-5 секунд (этот шаг необходимо повторять до тех пор, пока прижим не осядет на ограничители);

- запуск вибропресса на 15 секунд и снятие формы (без выключения машины);

- сушка блоков (занимает 5-7 дней);

- переноска шлакобетона для хранения (обычно это можно делать лишь на следующий день, но в случае использование пластификатора время сокращается до 6-8 часов).

Часто владельцы, которые хотят сэкономить на строительстве малоэтажного дома, выбирают в качестве материала шлакоблок. Однако можно еще уменьшить стоимость строительства, если изготовить шлакоблоки своими руками. Надо сказать, это является очень удачным решением, ведь технология изготовления блоков является несложной, и любому владельцу по силам обеспечить себя доступным и качественным стройматериалом.

Как изготовить шлакоблоки в домашних условиях?

Шлакоблоки стоит рассматривать подходящим строительным материалом не для всех объектов, а лишь для тех, где не требуется соблюдения жестких требований по используемому материалу. Это может быть и гараж или другая хозяйственная постройка. Но если вам предстоит строительство жилого дома, то советуем отказаться от подобной затеи и приобрести шлакоблоки у производителя либо заменить их пенобетоном .

Если вы по-прежнему хотите изготовить шлакоблоки своими руками, то вам потребуется специальная форма. Также вам не обойтись и без специального станка, который поможет вам создавать самостоятельно блоки для строительства.

Чтобы форма для шлакоблоков смогла вам прослужить несколько сотен циклов, лучше всего ее делать из металла.

Но в самом начале вам стоит подумать о чертежах формы и оборудования. Без них у вас может получиться совсем не то, что вы планировали. Чаще всего составляют такую схему формы шлакоблоков, чтобы с ее помощью можно было изготавливать блоки стандартных размеров. Но вы можете по своему усмотрению менять их параметры, ориентируясь на особенности строящегося объекта и цели, которые хотите достичь.

Итак, для самостоятельного изготовления шлакоблоков вам потребуются следующие материалы:

- Форма для изготовления материала. Она может быть выполнена из дерева или металла, однако все же лучше выбрать последний вариант;

- Компоненты для приготовления состава;

- Бетономешалка;

- Защищенное от осадков место, где вы будете хранить шлакоблоки;

- Вибростол

- Вибростанок.

Как сделать форму для блоков?

Для изготовления фабричных форм используют железо или сталь, поскольку такие конструкции способны выдержать большие объемы раствора, которые могут исчисляться несколькими тоннами

. В домашних условиях вы можете делать шлакоблоки в деревянной форме. Фактически это будет нечто вроде опалубки, которую вы будете заполнять шлакоблочной смесью.

Но при изготовлении формы вы должны принять во внимание толщину деревянных листов, чтобы готовые изделия не получились меньших размеров, чем вы планировали.

Чаще всего для изготовления шлакоблоков в домашних условиях используют форму без дна. В этом случае под неё просто подкладывают обычную пленку. Это поможет заметно упростить процесс изготовления шлакоблоков своими руками. Но для этого вам необходимо подготовить ровную площадку для производства стройматериала. Ровными также должны быть и деревянные части формы. Поверхностью для производства может служить ровный стол, бетонная поверхность или железный лист.

Если вы захотите строить несущие стены, то вы можете использовать пустотелые блоки. Для них вы можете взять пустые бутылки, которые помогут вам сформировать необходимые пустоты. Но вначале их необходимо наполнить водой, иначе они будут всплывать из раствора.

Состав смеси

Получить качественные шлакоблоки в домашних условиях невозможно, не имея специального станка и не зная, как приготовить смесь для них.

Чтобы приготовить раствор для шлакоблоков, вам потребуются следующие компоненты:

- песок;

- цемент;

- вода;

- шлаковые компоненты.

Очень часто домашние мастера делают шлакоблоки из смеси, для которой используют практически любой имеющийся под рукой строительный мусор. Это является большой ошибкой.

При производстве шлакоблоков, обладающих необходимыми характеристиками, вам нужно соблюдать правильные пропорции:

- 1 часть воды;

- 1 часть цемента;

- 3 части песка;

- 7 частей шлака.

Чаще всего самодельные шлакоблоки делают на станке из цемента марки М400. Хотя, как показывает опыт, лучше брать для этих целей цемент М500. Тогда вы сможете уменьшить его расход примерно на 10-15%.

Как самому сделать шлакоблоки?

Шлакоблоки отлично подходят для строительства такого нетребовательного к стройматериалу объекта, как гараж. Причем сделать их можно из вполне доступного сырья.

Из чего можно сделать блоки?

Уже сама по себе идея изготовления блоков своими руками предполагает, что вы можете немало сэкономить на строительном материале. Единственное, что вам понадобится приобрести в магазине - цемент . Все прочие компоненты вы можете достать абсолютно бесплатно. В первую очередь это касается песка и воды, которые можно легко найти рядом с местом своего проживания. Что же касается шлаковых компонентов, то добыть их вы можете из строительных отходов:

Таким образом, получается, что платить за шлаковые компоненты вам тоже не придется.

Как сделать шлакоблоки в домашних условиях?

Для более наглядного представления опишем процесс изготовления шлакоблоков в виде последовательности этапов:

Обычно процесс изготовления блоков занимает 2-4 суток . Однако свою максимальную прочность материал приобретет лишь через 28 дней. Только по прошествии этого времени вы можете использовать их для возведения запланированного объекта. На этом этапе важно принять меры по предотвращению растрескивания шлакоблоков во время их твердения. Для этого их время от времени смачивают водой. В первую очередь это обязательно нужно делать, если вы изготавливает шлакоблоки в жаркую погоду.

Имейте в виду, что наличие в блоке пустот никак не влияет на его прочностные характеристики. Более того, они положительно сказываются на его теплоизоляции и шумопоглощении.

Оборудование для изготовления

Описанная выше технология поможет вам максимально сэкономить на изготовлении шлакоблоков своими руками. Ее стоит использовать владельцам, которые хотят обеспечить себя материалом для сооружения небольшой хозяйственной постройки

. Если же вас заинтересовало серийное изготовление шлакоблоков, то вам потребуется специальное оборудование. Его стоимость может быть различной в зависимости от определенных характеристик.

Сделать прочные шлакоблоки у вас не получится без вибростанка. Стоит такое оборудование может по-разному, цена на станок может зависеть от нескольких факторов:

- производитель;

- мощность;

- производительность.

Если вы хотите получить качественные блоки, чтобы возведенное из них строение простояло долго, вам необходимо соблюдать следующие рекомендации:

- Не стоит во время сушки располагать блоки друг на друга. Это делать разрешается только после того, как они полностью высохнут.

- Вначале составьте чертежи формы и блоков, чтобы у вас не возникло сложностей при строительстве. Обязательно соблюдайте правила техники безопасности.

- В точности соблюдайте технологию замешивания смеси, не допускайте изменения установленных пропорций.

Стоимость

В среднем стандартные блоки размерами 188 x 190 x 390 в магазинах стоят 22-65 рублей

. Из этого следует, что вы сможете сэкономить на материале еще больше, если сумеете освоить технологию изготовления шлакоблоков своими руками в домашних условиях. Правда, вам придется вначале приобрести оборудование и материалы, без которых вы не сможете правильно изготовить шлакоблоки для строительства.

Заключение

Хотя дерево и кирпич являются традиционными материалами для строительства, не все владельцы хотят тратить на них деньги. Ведь есть и более доступные стройматериалы — шлакоблоки, которые многие владельцы успели научиться изготавливать в домашних условиях. Особенно привлекает в них простая технология , ведь для изготовления шлакоблоков своими руками не требуется специальный станок и материалы. Форму для блоков можно сделать из дерева, а из материалов для смеси, которые придется покупать, потребуется только цемент. Поэтому, если в точности соблюсти все требования, можно изготовить блоки довольно приемлемого качества.

Источник

Популярное на сайте:

Построить на участке баню мечтает практически каждый хозяин. Однако, такая стройка может вызвать ряд

Рынок строительных материалов предлагает огромное количество разнообразной продукции, из которой можно построить добротную баню.

Шлакоблок является одним из самых распространенных и востребованных материалов для строительства. Во-первых, он крепкий и надежный. Во-вторых, гораздо дешевле дерева либо кирпича. Из шлакоблока строят практически все, начиная от мангала и заканчивая жилым домом.

Конечно, вы можете купить уже готовые блоки, благо строительный рынок позволяет выбрать их на любой вкус и цвет. Но придерживаясь определенной рецептуры и технологии, изготовить шлакоблок вполне под силу и в домашних условиях.

Предназначение и виды шлакоблока

Основное предназначение шлакоблока, а также его главное достоинство - это прочность возводимой постройки. Строя из него, вы можете быть уверены, что возводимое вами сооружение, простоит долгие годы. Наверное, единственным минусом «домашнего» шлакоблока является то, что он не подойдет для постройки фундамента. Ведь целью любого основания - выдерживать огромные нагрузки. В этом случае лучше не рисковать, а приобрести шлакоблок на строительном рынке и быть уверенным в его качестве.

Приступая к производству шлакоблока, вы должны понимать, что окончательный продукт будет не настолько качественным и прослужит не так долго, как бы вам хотелось. Ведь на специальном производстве пользуются вибростолами и выдерживаются заводские рецептуры. Поэтому для масштабных построек в несколько этажей самодельный шлакоблок вряд ли подойдет. Но, к примеру, небольшой сарай, беседку, баню или гостевой домик из него вполне можно построить.

На заводах выпускаются два вида шлакоблока:

- пустотелый;

- полнотелый.

Эти два вида вы и сможете сделать сами. Преимущества полнотелых шлакоблоков в том, что из них можно возвести достаточно прочные сооружения, с их помощью строят несущие стены либо перегородки. Пустотелые блоки экономически выгоднее, т.к. на их изготовление уходит в разы меньше раствора. Характеризуются они отличной шумо- и теплоизоляцией.

Раствор для шлакоблока

Перед началом изготовления шлакоблока в домашних условиях необходимо изучить его правильную рецептуру. Главной составляющей является шлак. Его добывают с помощью доменных печей и просеивают через сито. Также, помимо шлака в состав шлакоблочного раствора могут входить песок, щебень, гравий, глина и др. Для получения материала повышенной прочности, в раствор добавляют пластификатор. Пропорции для приготовления раствора у каждого могут быть свои. Нет определенного измерения того или иного составляющего. Однако есть примерные расчеты, которые можно взять за основу:

- 7 частей шлака либо другого составляющего;

- 2 части гравия, фракцией 5-10 мм;

- 1,5 части цемента высокого качества;

- 3 части воды.

Шлакоблоки можно изготовить не только в привычно сером цвете, но и с добавлением измельченного красного кирпича или мела. Таким образом, получатся цветные блоки.

Важно: если за основу вы решили взять доменный шлак, то другие компоненты добавлять в бетонный раствор нельзя.

Изготавливаем формы и вибростол

Развернуть производство шлакоблоков можно в любом удобном для вас месте, будь то участок, сарай или гараж. Для этого от вас потребуется приготовить такие материалы:

- форма или станок;

- лопата;

- бетономешалка или другая форма для замешивания раствора.

Есть два метода для изготовления шлакоблоков в домашних условиях:

- С помощью опалубки (формы).

- В специальном вибростанке.

Опалубка (форма)

Стандартно, шлакоблоки имеют размеры 390*190*180 мм. Но делая их самостоятельно, вы можете отойти от этих параметров в нужную вам сторону. Только не переусердствуйте с большими размерами, т.к. работать с ними будет крайне тяжело.

Формы изготавливаются исходя из нужных размеров изделия и количества штук, которое вы планируете залить за один раз. Для удобства использования лучше изготавливать разъемные формы. Следует напомнить, что в качестве материала для них может послужить как дерево, так и металл. Обычно делают формы на производство 4-6 блоков одновременно.

Рассмотрим конструирование форм поэтапно:

- Форма состоит из стенок и дна. Производятся соответствующие замеры, в соответствии с размерами желаемых блоков. Части формы делаются либо из дерева, либо вырезаются из металла, в зависимости от того из чего вы будете изготавливать форму.

- Между стенками поперек размещают перегородки. Расстояние между перегородками соответствует длине блока. Ширина определяется расстоянием между основными стенками.

- Для сборки формы из металла, в ее стенках делаются насечки. Таким образом, стенки вставляются друг в друга.

- Для изготовления полнотелых блоков другие материалы не нужны. В случае пустотелых блоков, могут понадобиться стеклянные бутылки. Их размещают в центре уже залитой раствором формы, а по истечению нескольких часов они вынимаются. На их месте остаются пустоты. Таким образом, существенно снижается расход раствора.

Вибростанок

Когда в ваши планы входит изготовление шлакоблока для личных целей, то можно обойтись и обычной формой. Но если вы решили сэкономить время производства и улучшить качество продукта, то лучше всего соорудить вибростанок. Он также пригодиться тому, кто решил наладить целое производство, например, с целью создания бизнеса. С помощью него вы сможете изготавливать до 500 шт. в день. Если у вас есть хотя бы малейшие познания в сварке, то для вас вполне реально будет сконструировать станок самому. Технология изготовления вибростанка состоит главным образом из конструирования металлической формы.

Материалы, которые вам понадобятся для изготовления в домашних условиях:

- духваловый высокооборотный двигатель;

- болгарка;

- электросварка;

- металлические листы толщиной примерно 3 мм;

- арматура;

- металлическая труба диаметром 70-90 мм (в случае изготовления пустотелых блоков);

- шурупы и болты.

Процедура изготовления станка:

- Вырезаем из листа железа стенки будущей формы. Размеры вырезанных частей должны соответствовать размерам будущих блоков.

- Обязательным условием перед сваркой всех частей формы является проверка ее на симметричность. Для этого рекомендуется для начала скрепить все детали при помощи прихватов.

- К уже готовому коробу привариваются с обоих боков ручки.

- Снизу к форме приваривается металлический лист. Он будет служить дном, и удерживать раствор.

- Пустоты должны располагаться на уровне не менее 30 мм от дна формы. Исходя их этого, рассчитываем высоту расположения цилиндров и разрезаем металлическую трубу на части, равные этой высоте.

- Внизу каждого цилиндра запаивается дно.

- Между собой цилиндры соединяются металлическими пластинами. Начиная от внутреннего края формы.

- Для крепления мотора, снаружи на поперечной стенке привариваются 4 болта.

- Приваривается фартук и лопасти.

- Для прессования форм, изготавливают пластину с отверстиями, диаметр которых должен быть больше диаметра цилиндра примерно на 4-5 мм. Она будет служить прессом для утрамбовки. Пресс должен без помех входить в форму до уровня ограничителей. По бокам к нему привариваются ручки.

- Перед покраской вся конструкция подвергается зачистке и полировке. После этого покрывается краской.

- По завершению всех работ, связанных с изготовлением формы, устанавливается мотор.

Технология изготовления блоков

После того как готова форма, приступаем непосредственно к замесу раствора и формированию шлакоблоков. На многих видео в интернете можно увидеть, что мастера делают это на улице. Но, согласитесь, погода может преподнести сюрпризы в виде осадков и тогда вся работа пойдет насмарку. Еще одна причина перенести процесс в помещение - ровная поверхность пола. Для того чтобы блоки хорошо просохли, в помещении должна быть хорошая вентиляция.

Процесс изготовления шлакоблока в домашних условиях с помощью опалубки (формы):

- в бетономешалку или другую емкость для замешивания помещаются все необходимые компоненты в нужных пропорциях. В принципе процесс замешивания раствора для шлакоблоков схож с технологией замеса бетона;

- перед залитием раствора в форму, ее стенки изнутри смазываются обработанным машинным маслом. Делается это для того, чтобы уже высушенные блоки легче извлекались из нее;

- готовый раствор выкладывается в форму. После заливки раствора, стенки формы простукивают молотком. Это позволяет не только равномерно распределиться раствору, но и выйти всему лишнему воздуху из него. При необходимости раствор добавляют, а поверхность выравнивают лопаткой;

- для образования пустот в форму с раствором равномерно вставляются две стеклянные бутылки, через время их можно вытащить;

- после всех необходимых манипуляций, форму перемещают на открытую местность для высыхания;

- через 40 минут шлакоблок подсохнет и можно будет разобрать форму. Снимаются боковые стенки, крышка и низ;

- в таком виде шлакоблоки оставляют до полного застывания. Обычно на это уходит от суток до четырех дней.

Процесс изготовления шлакоблока в домашних условиях с помощью вибростанка:

- как и в случае с формами, сначала замешивается раствор;

- в форму выкладывается готовая смесь, и станок включается на несколько секунд. Это необходимо для утрамбовки. После отключения станка, если раствор не доходит до края формы, его добавляют. Разравнивают верх, до появления на поверхности краев цилиндров;

- опять включается станок примерно на 10-15 с.;

- после полной усадки раствора, форма сверху прижимается специальным прессом. Пресс опускают и поднимают 3-4 раза, пока раствор полностью не утрамбуется;

- не отключая вибрации, форма снимается, и шлакоблоки остаются сушиться примерно на неделю;

- при необходимых условиях: высокой влажности воздуха и теплого воздуха, шлакоблок полностью затвердевает в течение месяца. Если на улице очень жарко, необходимо периодически смачивать поверхность блоков водой. Это предотвратит их растрескивание.

Для получения гладкой и ровной поверхности шлакоблоков, их после извлечения из формы, укладывают на резиновую поверхность.

Важно: для того чтобы избежать деформации или разлома готовых изделий, складывать их друг на друга можно только после полного затвердения.

Главные правила при изготовлении шлакоблоков

Если вы хотите получить качественный материал для строительства, нужно руководствоваться некоторыми правилами:

- Крайне важно полностью просушить сформированные блоки. В случае неполного застывания блоки при строительстве могут деформироваться.

- Следите за правильной симметрией и ровность углов шлакоблоков. Они должны быть как один равны между собой.

- Увлажните шлак, примерно за 5 часов перед замесом. Это послужит лучшему соединению всех компонентов.

Как видите, изготовить шлакоблоки в домашних условиях совсем не трудно. Придерживайтесь всех необходимых технологий, и у вас получится качественный и недорогой материал для строительства.

Чтобы организовать изготовление шлакоблоков в домашних условиях нужно позаботиться в первую очередь о форме для заливки. Форму лучше будет изготовить из металла толщиной в 3-4 мм. В них можно будет заготовить сразу несколько шлакоблоков.

Фирмы

Вынимаем шлакоблок

Процесс выемки шлакоблоков из формы очень прост. Просто слегка молотком обстучите форму по периметру и разберите ее. Боковые доски отделить легко, а вот убрать разделительные пластины несколько сложнее. Придется осторожно молотком поколотить по выступающей пластине сверху и чуть вбок.

Каждый день, то есть через 24 ч, я вынимал из формы почти окрепшие шлакоблоки и снова заливал в нее раствор. Никакое уплотнение раствора трамбовкой или с помощью вибрации я не применял.

Несколько слов о растворе. Несмотря на то, что он был довольно жидким, шлакоблоки после соответствующей выдержки приобретали такую прочность, что их с величайшим трудом удавалось потом расколоть или обтесать.

На одну часть цемента марки "400" брал 9, а то и 10 частей шлака. Брака не было. Для чего я это рассказал? Да для того, чтобы всего с помощью нескольких форм быстро изготовить солидное число шлакоблоков отличного качества. Я делал шлакоблоки вечером после работы каждый день, и скажу, это работа была мне не в тягость. Бетономешалки у меня нет и раствор я замешивал вручную в поддоне емкостью 300 л. Ну, а если работать вдвоем, все получится играючи.

Конечно, все вышесказанное может быть рекомендовано при небольших объемах работ. Но если требуется изготовить достаточно много блоков, причем как можно быстрее, необходима несколько другая технология. Делать шлакоблоки в подобной ситуации придется как минимум двум работникам. При приготовлении раствора без бетономешалки не обойтись, так как раствор должен быть очень густым. Соотношение цемента и шлака здесь 1:8. При этом для формирования шлакоблоков потребуется изготовить уже несколько форм, причем другого вида. В сущности, каждая форма имеет вид носилок, рассчитанных на "отливку" 3...5 шлакоблоков (рис. 3). Только учтите, слишком большие формы-носилки на 6...8 блоков переносить будет тяжело. Как сделать такие формы-носилки, каждый мастер решит по своему усмотрению.

Инструкция

Рецептуры шлакоблоков.

На самом деле существует общее название материала из которого делаются любые шлакоблоки - и называется он бетон. Другое дело, что наряду со шлакобетоном, для изготовления строительных блоков используются и много видов бетона. Приведу лишь некоторые, популярные рецептуры.

Все рецептуры приведены на 1 м3 смеси, цемент везде марка 400. Марка бетона везде соответствует марке полнотелого камня, марка пустотелого шлакоблока везде рассчитана для пустотелости 30%. Количество воды уточняется в зависимости от исходной влажности компонентов.

1. Пескобетон - плотность 2000 кг/м3, марка бетона М100, марка пустотелого блока М60.

Состав: - цемент, кг 200

- песок кварцевый,м3(кг) 1,25(1750)

- вода, л 90...120

2. Бетон на песке и щебне - плотность 2300 кг/м3, марка бетона М170,

марка пустотелого блока М100.

Состав: - цемент, кг 200

- песок кварцевый,м3(кг) 0,54(920)

- щебень гранитный,м3(кг) 0,65(1100)

- вода, л 90...130

3. Керамзитобетон - плотность 1000 кг/м3, марка бетона М50, марка пустотелого блока М30

Состав: - цемент, кг 250

- керамзит,м3(кг) 1,2(720)

- вода, л 100...150

4. Золобетон - плотность 1500 кг/м3, марка бетона М60, марка пустотелого блока М35.

Состав: - цемент, кг 220

- зола угольная,м3(кг) 0,9(720)

- вода, л 90...130

5. Шлакобетон - плотность 1800 кг/м3, марка бетона М75, марка пустотелого блока М45

Состав: - цемент, кг 200

- шлак гранулированный,м3(кг) 1,3(1560)

- вода, л 90...130

6. Шлакобетон - плотность 1840 кг/м3, марка бетона М100, марка пустотелого блока М60

Состав: - цемент, кг 200

- шлак гранулированный,м3(кг) 0,9(1080)

- песок кварцевый,м3(кг) 0,32(540)

- вода, л 90...130

7. Шлакобетон - плотность 1700 кг/м3, марка бетона М80, марка пустотелого блока М50

Состав: - цемент, кг 240

- шлак котельный,м3(кг) 0,8(880)

- песок кварцевый,м3(кг) 0,32(540)

- вода, л 90...130

Все рецептуры шлакобетона приведены для значений насыпной плотности шлака 1200 кг/м3. Реальная насыпная плотность гранулированного шлака может быть другой. Нужно учитывать, что на практике, реально используемые рецептуры в значительной степени привязаны к местному сырью и могут сильно отличаться от приведенных выше.

Своими руками

Изготовление шлакоблоков в домашних условиях

Шлакоблоки — один из самых современных материалов для постройки своего дома. Если вы хотите значительно удешевить строительство дома, вам стоит изучить вопрос об изготовлении шлакоблоков в домашних условиях. Для того чтобы изготовить шлакоблок вам потребуется форма, которую лучше всего изготовить из металла.

Хороший вариант для тех, кто ищет пути, как сэкономить. Толщина стенки должна составлять около 3 мм. Форма для изготовления шлакоблока представляет собой ящик без дна с приваренными ручками. Форма может быть и такой, чтобы в нее можно было залить несколько шлаков. Размер ящика для трех шлакоблоков должен быть примерно 310 на 450 мм. Через каждые 150 мм следует вставить перепонки, которые в последствие вынимаются из формы. Чаще всего размер шлакоблока составляет 200 на 200 на 400 мм. Шлакоблоки мелкого размера (150 на 150 на 310) можно использовать для кладки стены толщиной 310 мм. Они намного легче, чем шлакоблоки общепринятого размера, поэтому с ними проще работать.

Раствор для цемента стоит производство шлакоблоков в домашних условиях изготавливать из цемента, песка и шлака в пропорции 1-3-5. Если шлак раздобыть не удалось, можно использовать любой другой наполнитель, а идеальным наполнительным будет керамзит. Однако, керамзит стоит не дешево, и его цена сделает изготовление шлакоблока «золотым». Можно использовать шлак от угля из угольной кочегарки.

Для уменьшения массы шлакоблока и улучшения теплоизоляции, перед тем как залить раствор, формы вставьте в пустые водочные бутылки. Вынимать их следует тогда, когда раствор полностью высохнет, чтобы можно было использовать их еще раз.

Чтобы шлакоблоки получились ровными и лоснящимися заливайте раствор в формы и сушите их на резиновой ленте. Ленту предварительно лучше смочить мыльным раствором. Чтобы приготовить мыльный раствор, подойдет любое моющие средство.

Снимать готовые шлакоблоки с резиновой ленты можно через сутки, но полное их высыхание произойдет только через трое суток.

Изготовление шлакоблоков в домашних условияхТак же для изготовления шлакоблоков в домашних условиях можно приобрети небольшой вибростанок «несушку». В комплект так же входит специальная форма. Которая, производит от одного до двух шлакоблоков за один цикл. Станок вполне подойдет для выпуска шлакоблоков в небольшом количестве.

Основными положительными качествами такого станка является его доступная цена, небольшой вес, и небольшая физическая нагрузка для человека, работающего на таком станке. Если говорить об оборудовании, то не помешает еще и бетономешалка, она действительно облегчит вам жизнь. С ее помощью вы приготовите качественную смесь в течение 5 минут. Главное при выборе оборудования выбирать те модели, которые работают от сети 220 вольт.

По строительным нормам и правилам, толщина стены, чтобы отвечать всем теплоизоляционным характеристикам, должна быть не менее полуметра. Если брать во внимание кирпич, то получится слишком дорого, да и нерационально. Поэтому выходом из такой ситуации служат пустотелые шлакоблоки, в роли наполнителя у которых выступает керамзит, шлак, опила и так далее. А если такие шлакоблоки производятся по всем техническим правилам и с соблюдением условий, они по характеристикам не отличаются ничем от кирпича, то есть такие же долговечные, не боятся температурных перепадов и повышенной влажности.

Если кладка шлакоблоками сплошная и без пустот, то так называемые “мосты холода” никогда не появятся в построенном здании. А значит и не один десяток лет потребуется им, чтобы шлакоблоки смогли потерять хотя бы часть своих положительных качеств.

Если же вас интересует вопрос о том, как надо выбирать шлакоблоки при многоэтажном строительстве, то несущая роль достанется железобетонному каркасу, а в качестве теплоизолирующей кладки будет применяться именно шлакоблоки.

Если брать во внимание расположение полостей в шлакоблоках, то они бывают:

монолитными, с полным отсутствием полостей. Его размеры - 390 на 190 на 188 миллиметров;

две прямоугольные полости с 40 процентами пустотности в шлакоблоке;

4 прямоугольные полости и уже 30 процентов пустотности;

две круглые полости и 30 процентов пустотности;

три круглые полости и 30 процентов пустотности;

3 ряда щелевидных полостей и 28 процентов пустотности;

шлакоблок с двумя прямоугольными полостями, размерами 390 на 120 на 188 миллиметров;

три узких прямоугольных полости и 30 процентов пустотности.

Характеристики

Сырьё для производства

Для производства строительных блоков необходимы следующие компоненты - цемент, наполнитель, пластифицирующая добавка (желательна) и вода.

Цемент - портландцемент марки 400. Допустим и другой. Но необходим подбор пропорций. Например, при использовании цемента марки 300, его расход следует увеличить на 10-15%.

Наполнителями для бетона могут быть самые разные материалы: песок, щебень, шлак, граншлак, зола, опилки, стружка, отсев, керамзит, гипс, лом кирпича и другие природные и производственные материалы.

В зависимости от местных условий, требований к производимым блокам и себестоимости, Вы можете выбрать соответствующий наполнитель.

Вот несколько наиболее популярных составов, о которых можно рассказать Вам в этом бизнес плане производства шлакоблоков:

Шлак с металлургических предприятий (серого или темно серого цвета с высоким содержанием цемента, сеянная мелкая фракция) - 9 частей

+ цемент - 1 часть

+ вода 0,5 объема цемента

Граншлак с металлургических предприятий (желто-зеленоватого) - 4 части

+ мелкий отсев - 4 части

+ цемент - 1 часть

+ вода 0,5 объема цемента

Другие шлакобетоны

Бетоны на песке и щебне

Бетон на отходах кирпича

Керамзитобетон

Золобетон

Опилкобетон

Перлитобетон

Полистеролбетон

и другие бетоны с разным сочетанием перечисленных. Теперь понятно, что бытующее название "шлакоблок" не самое точное определение возможных строительных блоков.

Пластифицирующая добавка - это не обязательный компонент бетона. Но ее технологическое применение обеспечивает:

раннюю прочность блоков (это очень важно при ограниченных производственных площадях),

повышает качество блоков (снижается трещинообразование и истираемость блоков),

улучшается водонепроницаемость и морозостойкость бетона.

повышается производительность.

Количество добавки очень незначительно - порядка 5 г на блок. Далее будем называть ее Универсальная Пластифицирующая Добавка (УПД).

Оборудование

Особенности производства шлакоблока

Описание технологии, по которой вы будете производить шлакоблоки, в бизнес-плане очень важно. Предлагаемая технология изготовления строительных блоков следующая:

Подготовка бетона

Чтобы организовать изобретение шлакоблоков в домашних условиях (см. на видео) нужно позаботиться в первую очередь о форме для заливки. Как сделать форму для шлакоблока? Форму лучше будет изготовить из металла толщиной в 3-4 мм. В них можно будет заготовить сразу несколько шлакоблоков. Размеры применяются самые разные, наиболее распространённые -200X200X400мм,390Х190Х188 мм или 150X150X310мм или 360Х260Х125мм Из шлакоблоков этих размеров можно соответственно изготовить стены толщиной в 400, 390, 360 или 310мм.

Пропорции смеси для шлакоблока следующие:

Цемент-1 часть как связующий материал для производства подойдёт цемент с добавлением извести, гипса или глины, которые необходимы для того, чтобы увеличить пластичность шлакобетона.

Песок-3 части Шлак-5 частей

Шлак бывает 2-х видов:

1) крупный шлак делает шлакоблоки лёгкими и хорошо сохраняющими температуру в помещении, но к сожалению, при его применении снижается прочность и плотность.

2) Мелкий и отфильтрованный шлак придаёт бетону прочность как у камня, но плохо сохраняет тепло в помещении. Шлакобетон с гипсом готовят небольшими порциями: берут 1 часть гипса и 3 части шлаковой смеси, добавляют воду, перемешивают и сразу же используют. Как  в домашних условиях сделать шлакоблок.

в домашних условиях сделать шлакоблок.

В качестве сопутствующей добавки можно использовать стружки, опилки. Для жилых помещений опилкобетоны предпочтительнее, но они подвержены воздействию влаги, в качестве выхода из положения могу посоветовать защитный слой штукатурки или облицовка деревом или кирпичом. Стены, выполненные из шлакоблоков , прочны, малотеплопроводны, несгораемы, дешевы и обладают рядом других положительных свойств. Он легче и теплее, чем пескоблоки, крепче, чем

Кто внимательно прочтет сможет не только освоить процесс производства, а даже создать с нуля свой бизнес с целью реализации блоков застройщикам.

Первым делом нужно определится какую форму Вы будете использовать на вашем оборудовании. Чем больше пусто-образователи тем экономичней становится производить сам шлакоблок. Вот на примере посмотрите на рисунок:

И так самая выгодная форма шлакоблока это с двумя большими квадратами. Наполнителя нужно лишь 60% процентов по сравнению с другими формами для станков.

Второе это выбор станка для изготовления стеновых шлакоблоков. Есть два типа станков: стационарный и мобильно-передвижной "несушка".

вибростанок - стационарный

Скажу сразу отбросьте все мысли о покупке стационарного оборудования если вы хотите наладить небольшое количество производимых блоков. Есть несколько весомых доводов в поддержку моих слов: Вам придется вручную переставлять сырые блоки с поддона на место сушки (стеллаж).

Для изготовления шлакоблоков в домашних условиях подойдет небольшой вибростанок "несушка" с формой от одного до двух блоков производимых за один цикл.

Этот небольшой станочек подойдет для небольшого выпуска блоков для своих нужд. Можно выделить три основных качества такого оборудования для застройщика.

1. Доступная цена.

2. Небольшой вес.

Под итожу выше сказанное мной о мини производстве шлакоблока:

- Для производства шлакоблоков в домашних условиях первым делом нужен вибростанок типа "несушка" и форма с двумя большими квадратами.

Идем дальше, допустим что Вы приобрели по моим советам свой первый станок для мини производства блоков. Теперь нужно приготовить полусухую смесь для изготовления шлакоблока. Если Вы оптимист это хорошо но готовить смесь вручную я не рекомендую. В состав смеси входит очень малое количество воды и Вы физически не сможете перемешать до полусухого состояния.

Вот такого принудительного типа нужна бетономешалка для изготовления шлакоблока. Найти их можно по запросу: "растворомешалка". С помощью ее качественно готовится нужная смесь в течении 5 минут. Так мы рассматриваем в данной статье домашнее производство покупайте оборудование которое работает от сети 220v вольт. Иначе Вам придется вписать еще одну статью в вашу смету.

Технология и особенности производства шкалоблока

Наиболее распространенная технология производства шлакоблока состоит из следующих этапов:

1. Приготовление жесткой бетонной смеси.

Для приготовления раствора жесткой бетонной смеси используются: цемент, шлак (отсев) и вода. Для замеса раствора применяется смеситель или бетономешалка. Замес вручную лопатами нужно производить лишь в крайнем случае, потому что для приготовления жесткой смеси потребуются значительные физические усилия. (Для приготовления раствора вручную подойдет любая емкость или площадка). Температура в помещении или на площадке, где производятся блоки, должна быть выше 1 градуса С.

Для загрузки приготовленного в п.1 раствора используются формы на 390мм, на 190мм, на 188мм, с пустотообразователями или без. Они являются самыми распространенными и применяются наиболее часто.

После того, как форма заполнена жесткой бетонной смесью, начинается этап уплотнения. Уплотнение бетона в форме происходит при помощи вибрации и прижима. Затем, уплотненную и ужатую до формы блока, смесь удаляют из формы. Полученный таким образом шлакоблок оставляют на полу или поддоне.

Бетонная смесь, перед загрузкой в форму, должна быть обязательно получена в виде жесткого раствора. Это необходимое требование. Жесткий раствор после вибропрессования не позволяет полученному блоку рассыпаться. Он держит форму «самостоятельно» и «не плывет» во время высыхания.

Обычно вибропрессование длится 20-30сек. На простых вибропрессах, без «усиленного» прижима, это время больше — до 90 сек. Если использовать станки с прижимом и усилием в несколько тонн, то время вибропрессования раствора можно значительно сократить.

3. Условия полного затвердевания и набора прочности.

Условия, при которых шлакоблок полностью затвердевает («доходит до кондиции»:))))), очень просты и доступны. Они не требуют каких-либо специальных сооружений или приспособлений. Необходимый уровень прочности, требуемый для складирования, хранения, использования и реализации шлакоблоков, достигается при естественной температуре. Длится он от 36 до 96 часов (без применения специальных добавок). Если в бетонную смесь предварительно были добавлены такие вещества, как релаксол, фулерон и другие, то время до полной готовности шлакоблока, сокращается. Полное затвердевание блоков (или вибробетонных камней) происходит в течении месяца. Температура должна быть от 20 градусов и выше. Влажность — максимально высокая. Это непременное условие, иначе процесс набора прочности может перейти в процесс «пересыхания» (так называемого: сгорания). А это приведет к значительной потере прочности и ухудшению качества изделия. При температуре 20-25°С изделие достигает необходимого набора прочности через 20-25 часов.

Положительно скажется на прочностных характеристиках организация дополнительной пропарки шлакоблоков. При этом необходимо использовать стеллажи для подблочных пластин. Применение этих стеллажей не только улучшит качество продукции, но и значительно сократит время полного «схватывания» изделий. А так же существенно уменьшит занимаемую производственную площадь. Теперь ваше производство может располагаться на 30-40 квадратных метрах.

После этого блоки складируются. В помещениях, где осуществляется их дальнейшее хранение, происходит окончательный набор прочности. Он составляет не менее 50% от проектного объема, требуемого ГОСТом. По завершении процесса, шлакоблоки являются полностью готовыми для отгрузки потребителю или применения их на стройплощадке.

Все расчеты в данной инструкции опираются на условие, что исходное сырьё сухое. Как правило, такое встречается редко и, следовательно, необходим серьёзный пересмотр и корректировка состава смеси непосредственно перед ее изготовлением.

Внимание, напоминание! Если при изготовлении бетонной смеси использовать ускорители схватывания бетона, то блоки набирают требуемую прочность быстрее. Этому способствует также и более высокая температура окружающей среды.

Преимущества шлакоблоков перед другими строительными стеновыми материалами:

дешевизна исходного материала, т.к. возможно применение «подручного» материала;

простота и низкая себестоимость при самостоятельном изготовлении;

относительно высокая скорость изготовления требуемого количества шлакоблоков и, следовательно, возможность быстрого возведения стен при строительстве.